● 特別に配合された天然ゴム接着剤は、CO2 レーザー切断プロセスとファイバーレーザー切断プロセスの両方に適しています。

● バリやカーボンの痕跡がなく、高い切断品質。

● レーザーノズルの汚染が少ない。

● 最適化された接着力、気泡なし。

● 木目の方向やデザインを簡単に調整できます。

● 簡単に貼り付けて剥がすことができ、剥がした後に接着剤が残りません;

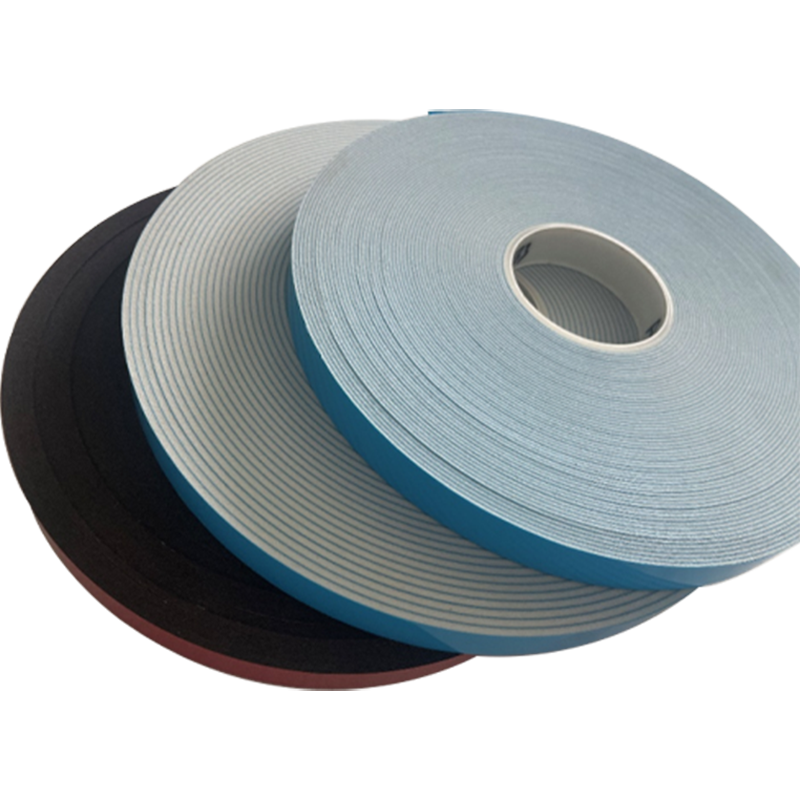

| 厚さ | 70umから110umまで |

| 幅 | 500mmから1500mmまで |

| ロールの長さ | 100m~2,000m |

| 伸長 | ≥300 |

| 粘着力レベル | 非常に高い |

| 粘着タイプ | 天然ゴム |

| フィルムの色の入手可能性 | ブラック&グレー、ブラック&ホワイトなど。 |

| 印刷可能状況 | 0~3色 |

| 耐紫外線性 | 最長 3 ~ 6 か月 |

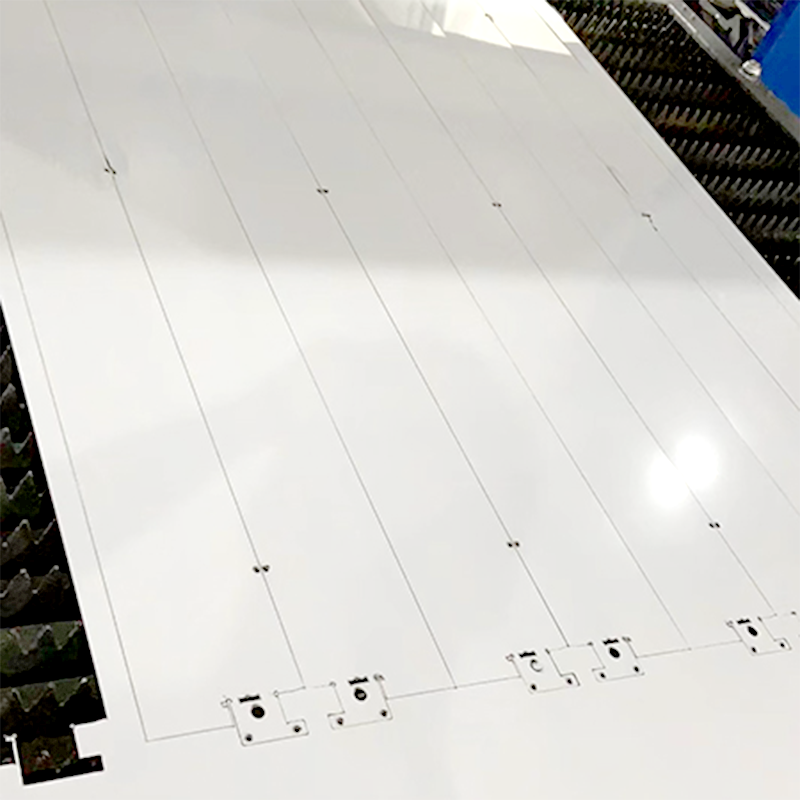

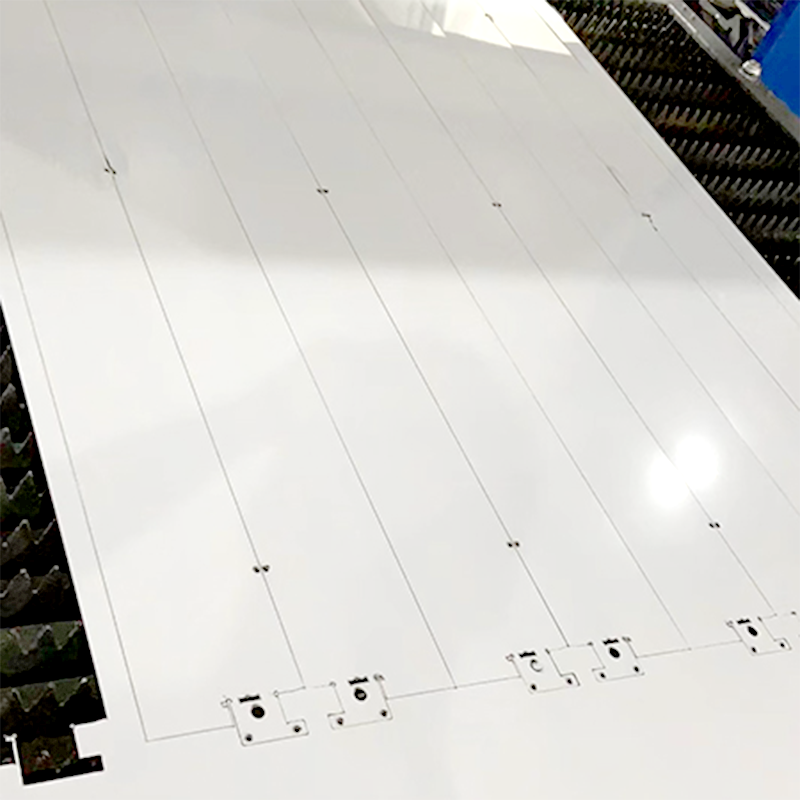

金属製品へのレーザーカット保護フィルムの適用

金属製品は、その優れた物性と幅広い用途により、現代の製造業の広大な分野において、徐々に工業生産や日常生活に欠かせないものになってきました。しかし、金属製品は、加工、輸送、保管、最終使用中に傷、腐食、酸化などの課題に直面することがよくあります。これらの問題を解決するために、 レーザーカット保護フィルム が誕生し、金属製品の保護の分野でその独特の利点と価値を実証しました。

レーザーカット保護フィルムは、レーザーカット技術により加工された特殊な保護フィルムです。この保護フィルムは通常、ポリエチレン(PE)、ポリ塩化ビニル(PVC)などの高分子材料でできており、優れた耐摩耗性、耐腐食性、老化防止特性を備えています。レーザー切断技術により、これらの保護フィルムは非常に高い精度と柔軟性を備えており、金属製品の形状やサイズに合わせて正確に切断することができ、シームレスなフィッティングを実現し、包括的な保護を提供します。

レーザーカット保護フィルムの適用利点は次のとおりです。

高精度のフィッティング:レーザー切断技術により、保護フィルムの端が平らでバリがないことが保証され、金属製品の表面との高精度のフィッティングが実現され、エアギャップによって引き起こされる腐食のリスクが軽減されます。

幅広い適用性: 平面でも曲面でも、単純な形状でも複雑な構造でも、レーザー切断保護フィルムは金属製品の形状とサイズに応じてカスタマイズでき、多様な保護ニーズに対応します。

優れた保護性能:保護フィルム素材は優れた耐摩耗性、耐食性、老化防止などの特性を備えており、外部環境の湿気、酸素、化学物質などによる金属製品の表面の侵食に効果的に抵抗できます。

便利な操作性:保護フィルムの取り付けと取り外しは非常に便利で、金属製品の表面に二次的な損傷を引き起こしません。保護フィルムは必要に応じて何度も再利用できるため、コストを削減できます。

以下に、いくつかの具体的なアプリケーション シナリオを示します。

ステンレス鋼板の加工:ステンレス鋼板の切断、打ち抜き、曲げなどの加工工程において、レーザーカット保護フィルムを使用すると、シート表面の傷や凹みを効果的に防ぎ、良好な外観品質を維持できます。

アルミニウム合金のドアと窓の製造: アルミニウム合金のドアと窓は、加工や設置中に外部環境によって簡単に汚染され、損傷します。レーザーカット保護フィルムを使用すると、ドアや窓の表面をカバーして傷や腐食などから保護することができ、清掃やメンテナンスが容易になります。

精密機械部品の保護: 精密機械部品は表面品質に対する要求が非常に高く、わずかな損傷でも性能に影響を与える可能性があります。レーザー切断用保護フィルムは部品の表面にぴったりとフィットし、加工、輸送、保管中の部品を全面的に保護し、安全性を確保します。

レーザーカット保護フィルムの具体的な製造プロセスは何ですか?

現代の製造業に欠かせない保護材として、その製造工程では レーザーカット保護フィルム ハイテクレーザー切断技術と精密な材料加工技術を組み合わせて、製品の高精度、高品質、幅広い応用性を保証します。

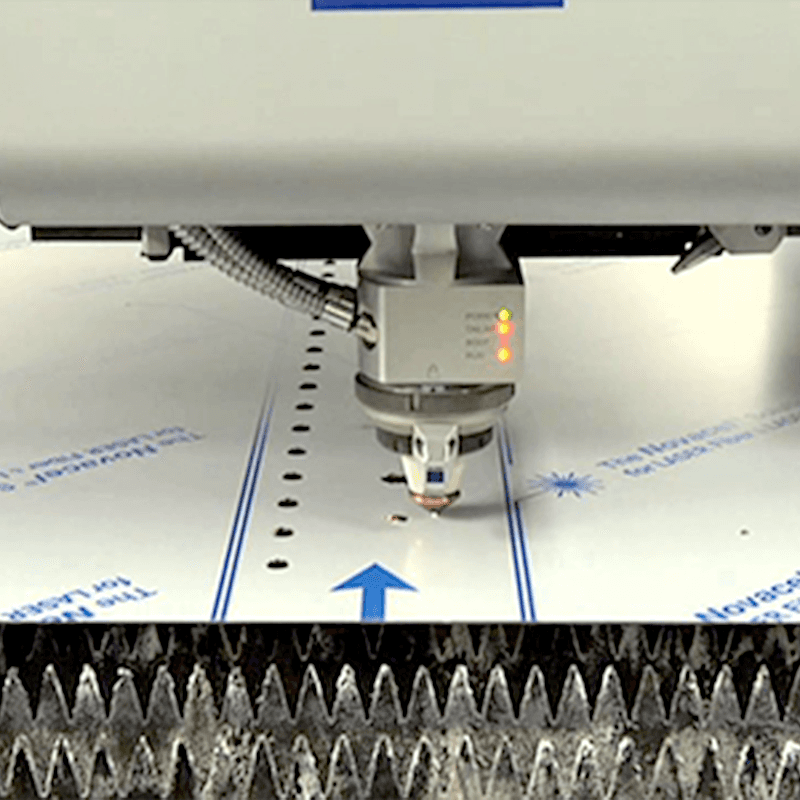

製造プロセスの出発点は、適切な保護フィルムの材料を選択することです。一般的な材料には、ポリエチレン (PE) やポリ塩化ビニル (PVC) などのポリマー材料が含まれます。これらの材料は優れた耐摩耗性、耐腐食性、老化防止特性を備えており、さまざまな金属製品の保護ニーズを満たすことができます。材料を選択した後は、材料の表面に不純物や湿気がないことを確認するための洗浄と乾燥のステップを含む前処理を行う必要があり、その後の加工プロセスのための良好な基礎を築きます。次に、金属製品の形状、サイズ、保護要件に応じて、保護フィルムのグラフィックデザインを実行する必要があります。このステップでは、専門的な設計ソフトウェアを使用して、金属製品の輪郭、サイズ、その他の情報をデジタル グラフィック ファイルに変換する必要があります。グラフィックデザインが完了したら、プログラミングのためにグラフィックファイルをレーザー切断機の制御システムにインポートする必要があります。プログラミングプロセス中に、切断プロセスの精度と安定性を確保するために、レーザー出力、切断速度、切断深さなどのレーザー切断のパラメータを設定する必要があります。レーザー切断は、レーザー切断保護フィルムの製造における中心的なリンクです。この工程では、保護フィルム材料をレーザー切断機の作業台に置きます。コンピューター制御システムの正確なコマンドにより、レーザー ビームは事前に設定されたグラフィック軌道に沿って迅速かつ正確に切断します。レーザー切断技術には、高効率、精度、柔軟性という利点があり、さまざまな複雑な形状や構造の切断ニーズに簡単に対応できます。レーザービームの高温エネルギーにより材料が急速に溶解または蒸発し、きれいでバリのない刃先が形成され、保護フィルムのフィット感と保護効果が向上します。レーザー切断プロセスが完了した後、切断された保護フィルムの品質を検査する必要があります。これには、寸法精度、エッジ品質、表面仕上げなどの側面が含まれますが、これらに限定されません。品質基準を満たした製品のみが次の工程に進むことができます。品質検査に合格した保護フィルムは、輸送や保管時の汚染や損傷を防ぐために梱包する必要があります。梱包材は環境に優しく耐久性のあるものでなければならず、製品の関連情報と使用説明書を表示する必要があります。梱包されたレーザーカット保護フィルムの完成品は倉庫に送られて保管され、顧客のニーズに応じて出荷されます。出荷前に、製品に損傷がないことを確認するために再度検査する必要があります。また、メーカーは、顧客のさまざまなニーズに応えるために、製品相談、技術サポート、返品・交換処理などを含む総合的なアフターサービスを提供する必要があります。

技術の継続的な進歩と市場の継続的な変化に伴い、レーザーカット保護フィルムの製造プロセスも常に最適化され、革新されています。たとえば、切断の精度と効率を向上させるために、より高度なレーザー切断装置と技術が使用されています。製品の保護性能と耐久性を向上させるために、新しい保護フィルム素材が開発されています。生産プロセスと管理モデルが最適化され、生産コストが削減され、生産効率が向上します。これらの最適化と革新は、レーザー切断保護フィルム業界の発展と進歩を促進し続けます。

英語

英語